プレゼントで嫁にもらったお気に入りのヘッドホン「SENNHEISER HD25」を使っています。

付属のストレートではちょっと短く、ギターを立って弾く時(アンプは足元)は足りません。

純正のカールコードを使っていたのですが、結構重量がある上バネ状なので引っ張られて頭からズレたりします。

以前はゼンハイザーのワイヤレスヘッドホンを使っていました。ワイヤレス技術「kleer(クリア)」を採用しており、感覚的な音ズレは皆無でとても快適でした。

しかし、パッドが古くなって被膜がベリベリに。軽い気持ちで買いに行くも、生産終了という事で手に入りませんでした。(数年経って互換性ある安いものを見つけました。)

その快適さが忘れられず、HD25をワイヤレスにしよう!と思い立ちました。

既に色々な方がHD25のワイヤレス化をされておりました。特に気になったのはこちらでした。まるで互いがそのために生産されたようなシンデレラフィット。超ハイクオリティ。しかし、採用されている「フォステクス TM2」の対応コーデックはAAC、apt-X、SBC。

私の主な用途はYoutubeやAmazon プライムビデオ、そしてDesney+見たりするのと、ギターを弾くので音ズレがあってはとても気持ち悪い感じです。(ハッキリ言って弾けたもんじゃないし、それで慣れたところで悪い癖がつきます。)

ということで、やはり音ズレがない(極めて少ない)Bluetoothコーデックである「aptX LL」での接続がマストです。

トランスミッターははじめにTaoTronicsの「TT-BA09 Pro」というのが安くて高機能っぽかったんで買ってみました。接続などはなんの問題もなかったんですが、音が小さい時の消音機能ですかね?これがどうしても気持ち悪い。。。あと、気のせいかもしれないですがノイズが多かったです。モバイルバッテリー等のクリーンな電源で少し改善はありましたが、基本繋ぎっぱなしなので、いちいち充電するのも手間です。

ちょっと高いですが評判の良かったゼンハイザーのトランスミッター「BT T100」を追加購入したところ、これが本当に最高でした。

接続もスムーズ、aptX LLなので遅延はなく(体感)、他機種で気になった不自然な消音機能もありません。バッテリーは積んでいないようですが、基本つなぎっぱなしなので問題ありません。

■使用機材・部品

・レシーバ

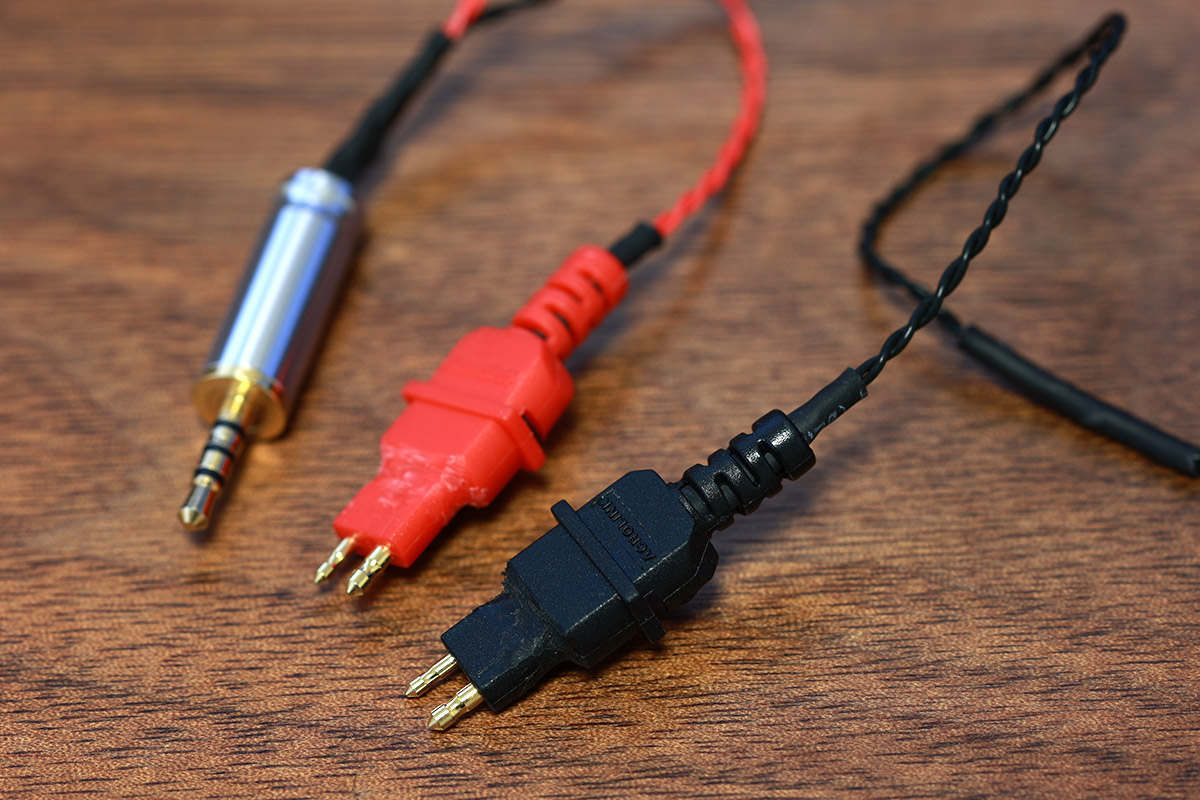

・プラグ(ヘッドホン側)

ACROLINK FP-650

・プラグ(レシーバ側)

AEC 2.5mm4極プラグc

・線材

オヤイデ 銀メッキOFC 0.08SQ(黒・赤)

■構想とのズレ

最近の両面テープは強力なので、レシーバーとヘッドホンは両面テープでケーブルクリップにでも貼り付けるつもりでした。

そこで問題が発生!レシーバーのガラス面に両面テープが全然貼り付きません。何かコーティングが施されているのか、手触りもトゥルントゥルンしています。(気持ちいい。)

しかし、これではどうにもならないので、思い切ってガラス面を外すことにしました。どうせプラの土台にガラス貼ってあるんでしょ、やれやれ。と思っていましたが、外してびっくり。ガラスの下は直接レシーバーの内臓(基板やバッテリー)でした。。。

外してしまったものは仕方がないので、とりあえず決行です。

こうなると、ケーブルクリップには貼れませんし、外してしまったガラス(蓋)に代わるものが必要です。

という事で、軽量・丈夫なカーボンで土台(ベース)を作成し、レシーバーをそこに貼り付けることにしました。ベースの固定はケーブルホルダーを観察していると、「これは・・・!!」という方法を見つけたので、製作開始です!!

■作業

1.Fiio BTR3Kのガラス面除去

ペリッといくと思ってたんですが、全然はがれなかったので、最終的には小さいマイナスドライバーで削ったり砕いたりする感じになりました。

中身が見えたときは震えましたね。。。子供のころ、ウォーズマンの中身を見た時と同じような感じがして少し寒気がしました。あと、BTR3Kは新品で買ってすぐだったのでそういう意味でも寒気がしました。

どうなっているのか全然わからず闇雲に外したので、結果的にかなり汚くなってしまいました。

一か所はがれてしまえば、いい感じに綺麗にはがれていく部分もありました。

2.ヘッドホン側プラグ FP-650 の加工

ヘッドホン(ユニット)側の端子は「ACROLINK FP-650」を使いましたが、奥まではまらなかったのでボディを切削加工しました。

ルーターで削りましたが、お世辞にも綺麗にはできませんでした。このあたりの加工技術が欲しいですね。。。

3.バランスケーブルの作成

レシーバーのジャックに2.5mmのバランスがあったので、せっかくなので挑戦しようと思いバランスケーブルを作りました。

HD25はヘッドバンド内にケーブルを固定する(通す?)ので、細い線材を選びましたが、細すぎましたね。次回はもう一段階太い線材にします。

とりあえずの試作なので、ヘッドホン側は端子むき出し。後日、熱圧縮チューブで仕上げます。

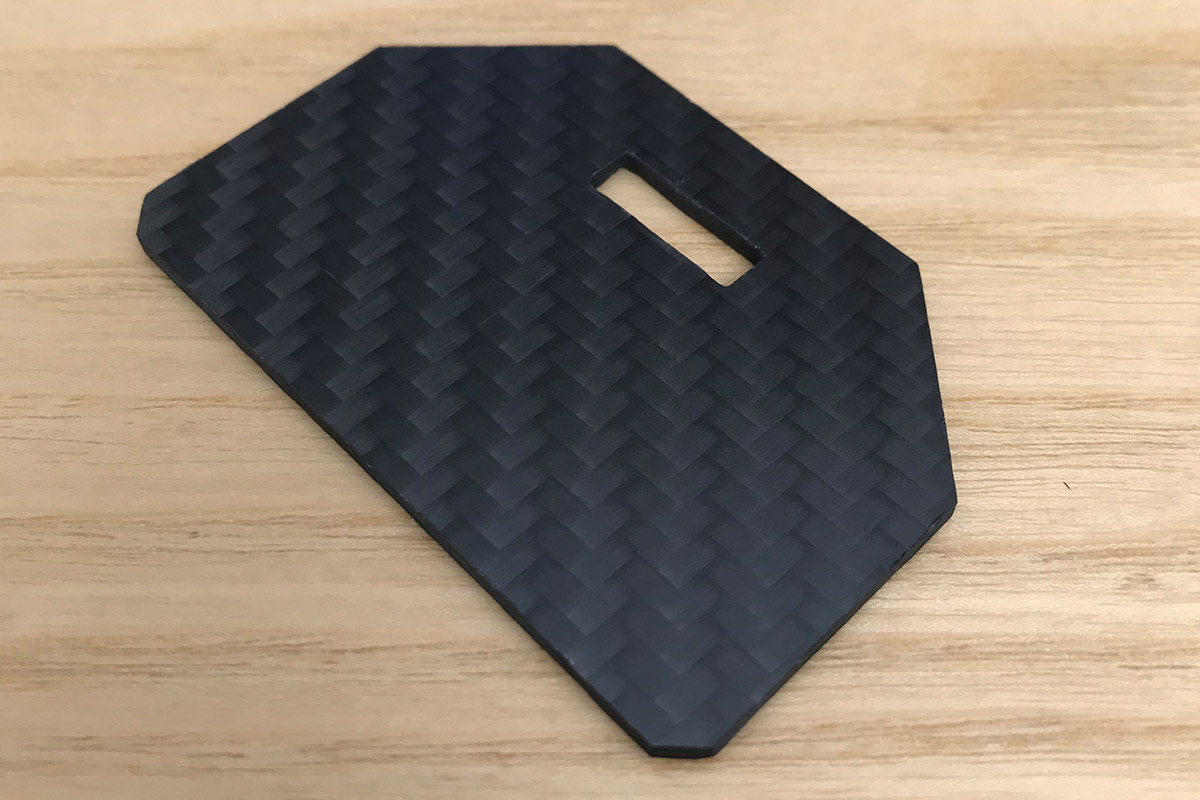

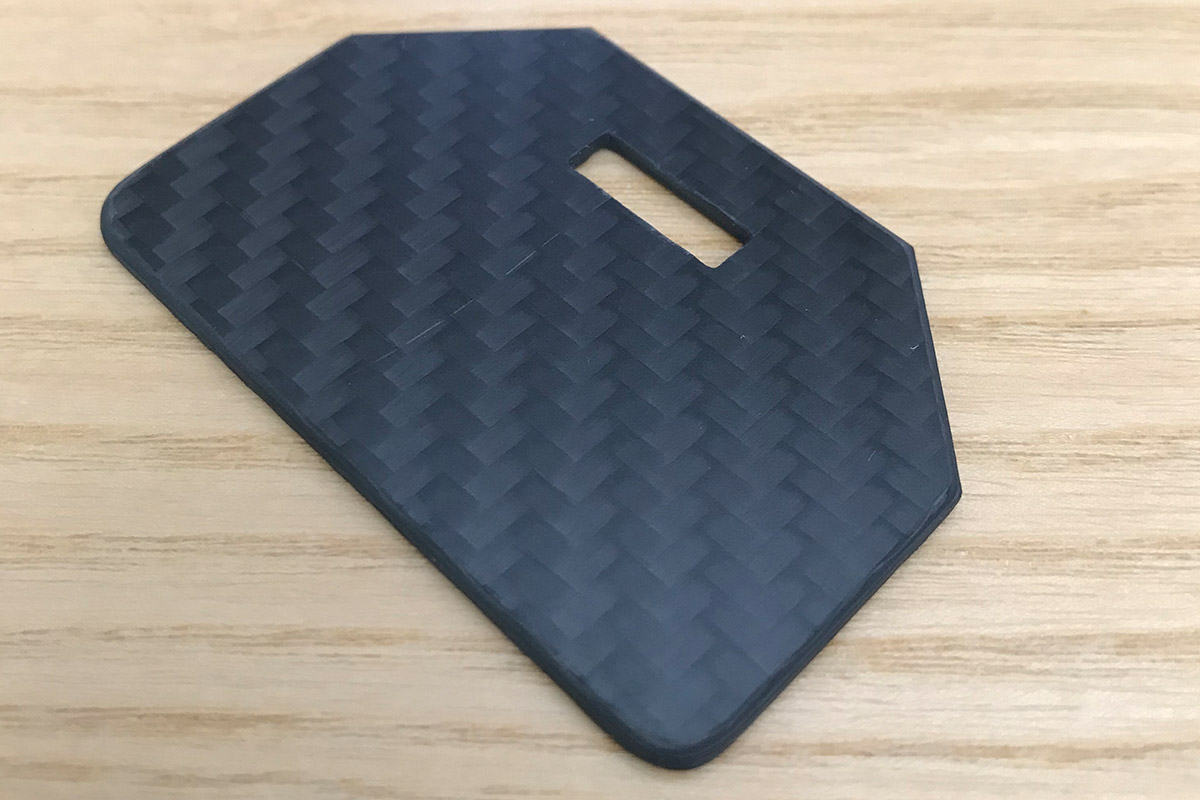

4.カーボンプレートでベースの作成

カーボンプレートを、設計図の寸法に加工します。どこのご家庭にも一台はあるミニテーブルソーで外枠を削り、穴の部分は地道にドリルやルーターで開けました。

軽く面取りをして紙やすりで加工面を整えました。

カーボン購入時、ケーブルクリップに挟むという固定方法は考えていなかったので厚さはこんなものかなと適当に2mm厚を選びましたが、結果的に2mmでぴったりでした。

プレートはこの辺りのスペックのものを調達しました。

5.仮り組み

ここで一旦仮組です。ベースプレートを既存のケーブルクリップで挟んで固定します。

少し遊びがあったので、その辺にあったテサテープで調整しました。

6.組付け

いよいよ組付けです。作成したベースにレシーバーを接着剤で固定します。接着には対応する材が多そうなセメダイン超多用途接着剤 スーパーX HYPER ワイドを使いました。白くなることもなく、はみ出した分は爪や鋭利な道具で簡単に削り取れました。

最後にケーブルを接続します。オフセットされているので、ジャックもヘッドバンドに干渉しません。

思いのほかしっかりと固定されているし、カーボンもデザイン的にハマっていていい感じです。

充電している姿も堂々としています。

7.動作確認

トランスミッターON!レシーバーON!コネクト!!

いいですね。音の遅延もなく最高のヘッドホンが完成しました。

Fiioのロゴが反対になってしまうのだけが心残りです。

とりあえず今回は試作というところで、良好な結果が出ました。

今回は試作という事で、後日、下記改善して完成版を作りたいと思っています。

・ケーブルを太くする

・カーボンの穴部分の精度向上

・端子加工の精度

楽しかったです。